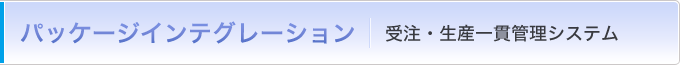

クリックして拡大

- 受注登録

- 顧客(注文者)からの注文情報を登録します。注文情報は「仮注文」と「本注文」の大きく2つに分けて考えています。

- 仮注文は生産計画を作成するために必要な情報であり、顧客(注文者)からの注文内容が不確定な段階でも仮受注登録することにより生産計画を作成することが出来ます。

- 本注文は出荷に必要な情報で、仮注文から作成した生産計画に紐つけ出荷量を確定します。

- 分割納入への対応

- 顧客からの納入指示により分割納入する場合に用います。1つの注文を納入単位に分割しそれぞれの送り先・納期・個数を登録します。この情報が出荷へとつながり的確な出荷準備指令が出来ます。

- 出荷計画表

- 本注文の登録及び本注文と生産計画の紐付けが完了すれば出荷計画表を発行します。出荷計画表は出荷準備登録に利用します。

クリックして拡大

- 各工程の予定日計算

- 受注情報から月次の生産計画を作成します。注文毎(型番毎)の納期から各工程の所要日数を逆算し、スタート行程(例えば切断)までの各予定日を自動で計算し作業順を決定します。この結果、順を入れ替えたい型番があれば手入力による順入れ替えも可能です。

- 在庫品(余剰品)の有効活用

- 切断品(ビレット)や製品の余剰在庫を有効活用するため、生産計画作成時に使用可能な在庫品をリストアップし引当登録する機能があります。ここで引当登録しておけば製造部門への生産指示個数削減となり、在庫削減・納期短縮が図れます。

- 特急指示

- 特急品について計画時点で登録しておけば、製造部門へ優先指示としてつながります。なお、計画作成後でも随時登録可能です。

クリックして拡大

- 材料情報登録と材料の管理

- 材料の在庫(受払)管理。鋼材の送り状を元に材料情報を登録し、1束毎の材料管理ラベルを発行します。当ラベルにて社内在庫の材料を管理します。

- 材料消費

- 材料の使用実績は切断実績から自動的に消費とします。

- 日報・月報

- 材料在庫情報や材料消費情報により各種日報・月報(購入・消費・在庫…等々)の発行も容易に出来ます。

- 必要在庫量の計算

- 生産計画を作成することにより鋼種・寸法ごとの必要材料量(いつ、何を、どれだけ)を把握し材料搬入計画を作成します。

- これにより材料在庫を必要最小限とし、また材料切れを防止することが出来ます。

クリックして拡大

- 製造部門への作業指令

- 生産計画情報が製造部門への作業指令情報としてつながります。製造部門では、いつ、何を、何個製造すればよいかという情報を素早く検索できます。

- 作業指令書

- 検索した情報から当日作業すべき型番の指令情報を「作業指令書」として発行します。作業前の投入登録や作業後の実績登録には指令書のバーコードを利用します。

- 異材防止

- 作業前に投入登録をします。これは計画情報(作業指令書の計画No.)と材料管理ラベル(または工程ラベル)のバーコードを照会する登録で、これにより異材を防止します。

- パレット単位(1容器単位)の管理

- 実績登録はパレット単位に行い、その都度工程ラベルを発行します。当ラベルによりパレット単位で仕掛品を管理しタイムリーな進捗把握を実現します。また作業日誌の発行も可能です。